更新時間:2025-08-06

更新時間:2025-08-06 點擊次數:451

點擊次數:451

在精密制造領域,薄壁零件(如電機端蓋、航空結構件)的三坐標檢測長期面臨一個隱蔽而頑固的挑戰:裝夾變形。

在薄壁件測量中,傳統方法對“裝夾導致的變形誤差"幾乎無法覺察。當這種變形在測量時被掩蓋,裝配時卻暴露,最終會導致產品振動、異響甚至失效——當壁厚僅2-3mm的端蓋承受傳統虎鉗數百牛頓的夾緊力時,其微米級的形變足以讓電機的NVH(噪聲、振動與聲振粗糙度)性能失控。

薄壁件在裝夾過程中變形本質是“夾具-工件系統"在測量力、重力與夾緊力耦合作用下的力學響應。以典型電機端蓋為例(壁厚2-3mm),其裝夾需滿足三大條件:

在夾緊點需滿足∑F=0(合力平衡)與∑M=0(合力矩平衡)。若夾點分布不對稱,局部力矩將誘發翹曲變形,導致端面平面度失真。

根據庫倫摩擦定律,夾具與工件的切向力需滿足|Fx|+|Fy|≤μFz(μ為摩擦系數)。當夾緊力不足時,工件在測量過程中可能發生微滑移,產生“虛位誤差"。

法向接觸力Fz必須滿足0<Fz≤Sy·A(Sy為屈服強度,A為接觸面積)。當鋁合金端蓋(Sy≈120MPa)與直徑8mm鋼質墊塊接觸時,單點夾緊力超過300N即產生塑性壓痕,使軸承安裝孔圓度偏差擴大3倍。

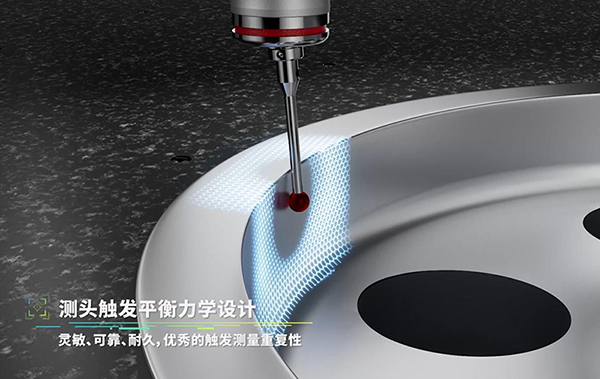

如針對電機端蓋、殼體類零件易受裝夾與測量力影響產生微變形,以及深腔微型特征,中圖儀器三坐標夾具使用在測量機上,利用其模塊化的支持和參考裝置,完成對所測工件的柔性固定;測頭觸發平衡力學設計,靈敏、可靠、耐久,具有高觸發測量重復性,豐富的測針配件系統滿足多樣化的測量需求。

且配備全自動測針更換架,根據測量程序自動切換不同長度、角度的加長桿及微型測針,精準深入定子槽底、微型散熱孔、軸承安裝孔等隱蔽區域。

裝夾變形控制核心在于“物理柔性化+數字孿生化",已不再是單純的“夾具設計"。當每一微米的變形都被三坐標檢測精準感知與補償,那些曾隱形的誤差,終將無所遁形。