更新時間:2025-08-18

更新時間:2025-08-18 點擊次數:260

點擊次數:260

在精密制造的歷史中,精度從“量"到“測",三坐標測量儀從“機械精密"到“智能協同"。

傳統量具只能實現單點或線的測量,面對曲面、深孔等復雜特征時,需要多次測量拼接,誤差累積難以避免。如:

1、對汽車檢具銷孔的同軸度測量中,工人需要反復調整千分表位置,結果受操作力度、觀察角度等因素影響大,且手工記錄的數據難以行程系統追溯,這就會導致產品出現質量問題的時候,沒有辦法通過歷史數據反推工藝缺陷,使批量生產的一致性難以保障;

2、對于航空發動機葉片這類帶有復雜自由曲面的零件,其葉背與葉盆的輪廓度、前緣的圓弧半徑等關鍵參數,只能依賴樣板比對,這種測量方式明顯不滿足微米級精度的測量需求。

此時三坐標測量儀應運而生。

三坐標的橋式結構設計打破了機械結構對精度的限制。它通過花崗巖工作臺與高性能導軌的組合,構建了穩定的三維測量基準。三坐標的高剛性橋式結構(如Mars系列的核心設計)可帶動測頭在X、Y、Z三個軸向上自由移動,實現對空間任意點的坐標采集,這一突破讓“三維空間精度"從概念變為現實。

配合高精度光柵尺的應用,將位置精度控制到微米級;同時硬件層面(如ALPHA4全自主化運動控制器)的協同進化,實現了高效平滑運動和高空間運動重復性。

三坐標高剛性結構設計,進一步減少了環境振動與自身形變對測量的影響,即使在車間復雜環境中,仍能保持穩定的測量精度。

機械結構的變化讓三坐標測量機從“實驗室設備"走向“生產線工具",但真正拓展其測量邊界的,是測頭技術的突破。從最初的觸發式測頭到如今的掃描式測頭,從單一測針到自動換針系統,每一次技術升級都在突破測量的空間限制,使三坐標測量機能夠應對各種復雜的測量場景:

1、觸發式測頭通過測針與工件的接觸產生信號,能獲取離散點數據,但無法滿足復雜曲面或要求高密度數據的場景,難以應對批量檢測需求;

2、掃描測頭能以每秒數百點的速率連續采集數據,輕松勾勒出復雜型面的真實輪廓;

3、智能自動換針系統解決了“測針適配性"難題,結合微型測針與靈活加長桿,能深入傳統工具無法企及的深腔、微孔等“死角"。

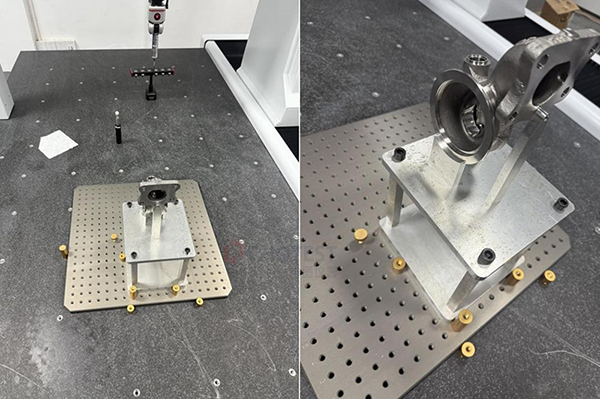

在電機定子測量中,中圖三坐標微型測針可深入0.5mm寬的散熱槽,配備全自動測針更換架,根據測量程序自動切換不同長度、角度的加長桿及微型測針,精準深入定子槽底、微型散熱孔、軸承安裝孔等隱蔽區域。

Mars Classic 10158 三坐標測量機300mm加長桿能探入煤礦導向套的深孔,測量密封槽的深度與寬度。

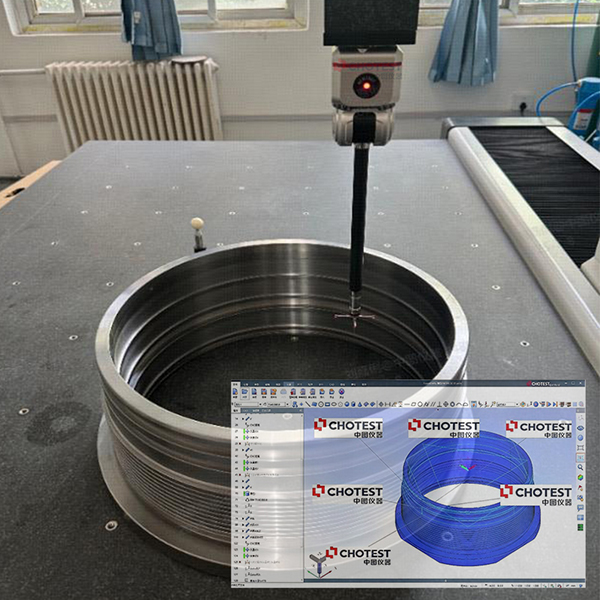

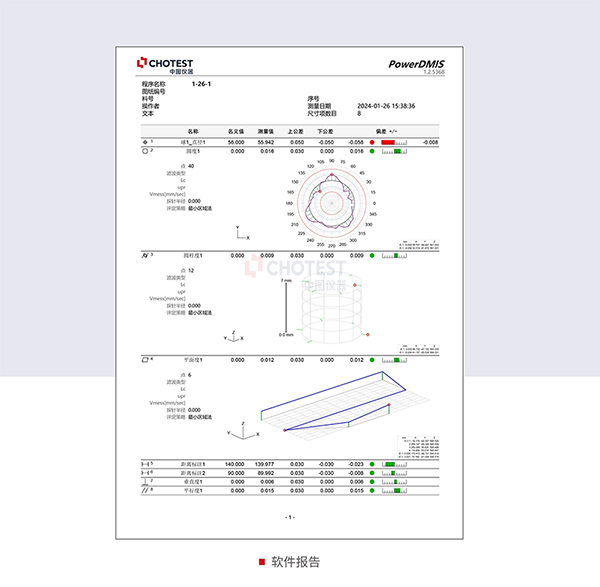

早期的三坐標測量軟件功能是單一的數據記錄,而如今是集智能規劃、仿真、分析與閉環控制于一體的核心中樞,實現了測量流程的數字化。如PowerDMIS專業測量軟件通過導入工件的CAD模型,自動識別待測特征,規劃優測量路徑,并模擬測針運動軌跡進行碰撞檢測——在汽車散熱器測量中,這種“虛擬預演"能避免測針與密集散熱片的碰撞,將編程時間從數小時縮短至幾分鐘。自動編程功能則讓批量檢測效率倍增,一次編程即可復用至同批次所有零件,大幅降低人工干預。

測量結果可即時生成SPC統計過程控制報告,可實時監控關鍵尺寸的波動趨勢,精準反饋至加工工藝環節,形成“測量-分析-改進"的實時質量優化循環,真正將數據轉化為生產力。

面對渦輪葉片、精密模具等復雜自由曲面的測量需求,傳統三坐標的測頭可能因工件遮擋無法觸及某些區域,導致測量數據不完整。而如今三坐標測量儀的四軸聯動技術讓CMM擁有了更靈活的運動自由度:

四軸聯動系統通過測座的旋轉與三軸移動的協同,讓測頭始終保持與被測曲面的最佳接觸角度,也讓CMM擁有了更靈活的運動自由度。工件一次裝夾,測頭即可在轉臺協同旋轉下,沿復雜曲面連續運動采集海量數據。

多軸聯動的核心,在于運動控制算法的優化。通過實時計算測頭與工件的相對位置,系統可動態調整各軸的運動參數,確保掃描過程平穩、高效。這種“智能協同"能力,讓三坐標測量機在面對最復雜的工件時,仍能保持高精度與高效率的平衡。

從手工量具到智能三坐標,測量技術的每一步進化,都在驅動著現代精密制造的升級。